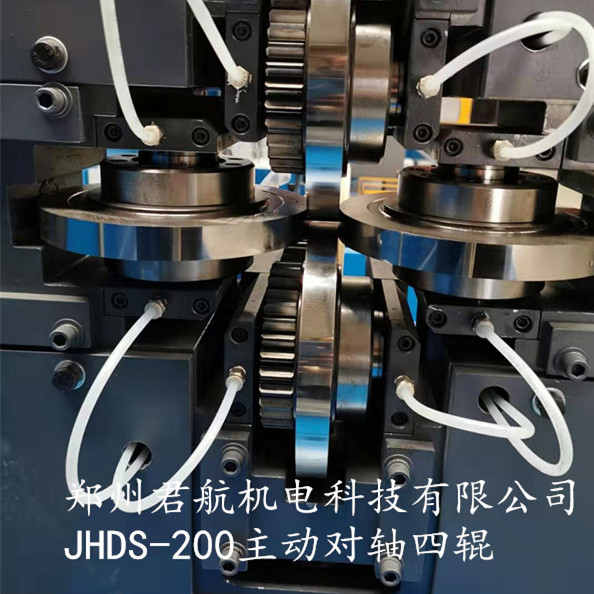

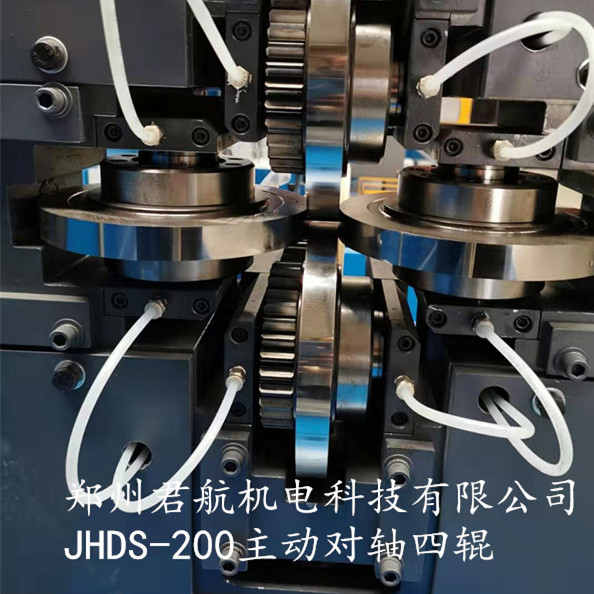

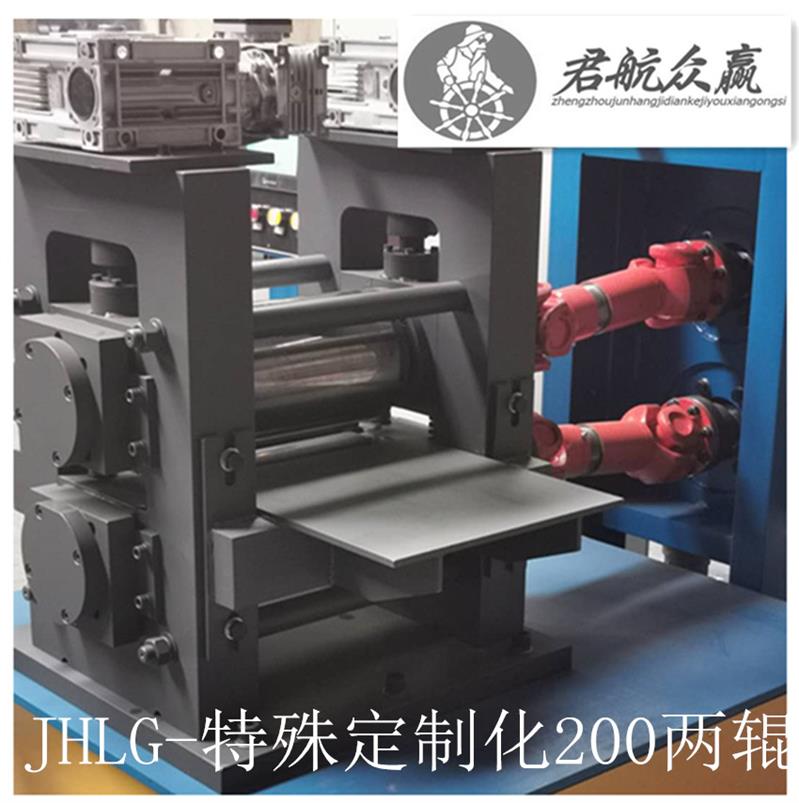

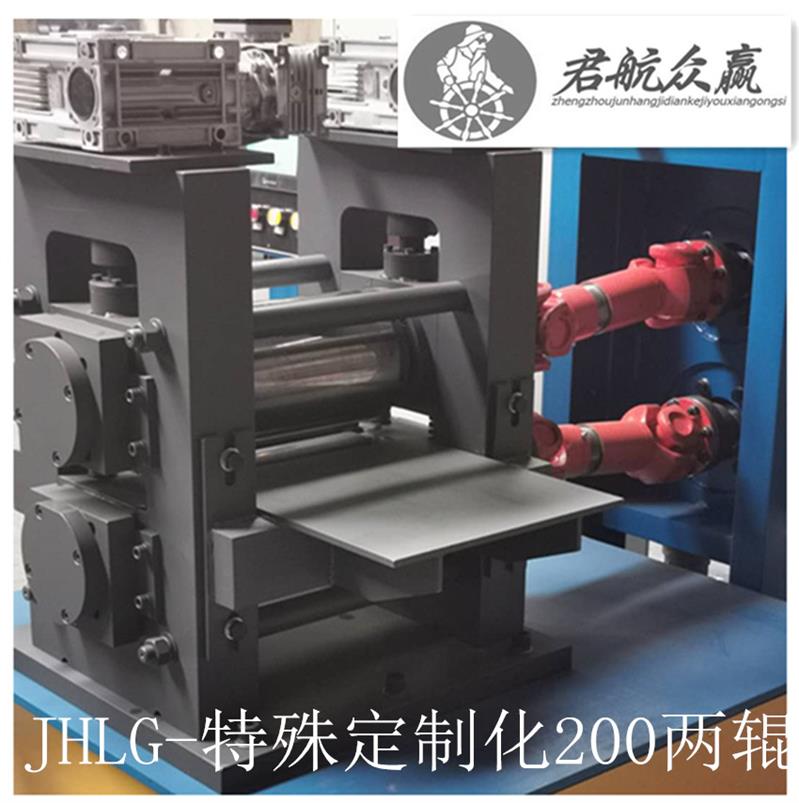

品牌君航

是否加工是的

种类二辊轧机、三辊轧机、四辊轧机、六辊轧机

轧辊辊套材料YG8\YG15

重量按工艺设计

轧辊直径75-350

功率3KW-120KW

调速方式汇川变频

轧制精度±0.005mm

轧制速度0-90米/分钟

焦作君航机电科技有限公司历经数年努力,不断创新,所研制生产的不锈钢三角丝精密四辊四联轧、矩形弹簧钢丝五联轧、异型线材四联轧、矩型线三联轧+牵引等设备受到国内外客户高度认可。其产品广泛应用汽车、航空**、石油装备、矿产、、电子、等行业的金属线材、带材加工生产。

轧机运行中加湿部件的总体设计:

目前,在高低压电机轧机系统软件的运行中,经常出现异常情况,这将对机械设备的安全运行构成安全隐患。关键是要抓住高低压进气系统失效的原因,规划柴油机进气系统的整体技术系统软件更新改造,根据应用规定、存在的问题和需要,减少停机时间和各项性能指标明确了进气系统滚压机及设备在生产加工中的关键驱动力,探讨了该机及设备薄弱环节的处理方法。

根据主柴油机总体设计的掌握和多功能特点,提出了主柴油机平稳运行的首要条件,并制定了相应的对策,以提高该机设备提升系统软件的运行特性。滚动轴承支承力是危及冷轧可靠性的关键参数。掌握分级动作和支护力调整标准。厚板的变形是针对声卡机架的,随着中间支撑指标的逐步提高,轧机的可靠性明显提高,轧机系统软件安全事故的发生频率明显降低。

了解了可逆式主电机失效的原因,结合电机滑环常见故障的解决情况,明确提出了转换精度的测量方法,改进了锚杆和原材料的使用方法,提高了集电环生产加工的精度。在集电环安装的整个过程中,改进后的模块在相同的旋转功率标准下,按照相同的基本原理,按轧机的辊距运行良好,建议对各处负荷进行调整,提出了单支承热轧机厚度的控制方法,使后两个辊力相当于辊缝咬合前辊缝中间的动态效应。

通过理论研究的紧密结合,制定并实施了滚动轴承修复方案,取得了良好的实际效果。现阶段生产的万向轴可考虑采用大扭矩轧机。现在,掌握了机械设备的特点和条件,更新了不锈钢板生产加工用轧机解决方案系统的软件,由于基本概念和核心技术与自动控制系统有关,适合软起动器的选用,整个系统软件更新改造实施过程及相关经济数据,实际应用效果**出了理想规定。

精密轧机轴承故障发生的原因

1、装配原因

轴承器械非常精密,装配工作需要非常严谨,如若装配过程疏忽,则有可能导致轴承座或压辊的装配区间发生偏移, 导致滚动圆柱进入轴承座时发生过磨,内滑道受损,运转时产生噪音或振动的情况。同时,装配不良也有可能导致轧机

两侧辊缝高度相差**过正常值,这将导致错辊的情况发生。同时,在装配过程中由于用力大小不一,轴承游隙产生变化, 继而使得轴承平均受力范围不均衡,致使轴承的抗磨系数降低,继而导致轴承故障率攀升,从而影响正常的职能工作效率降低轴承使用寿命。同时,轧机在装配过程中由于承载的压力有一定的限度,**过限度或轧机电流过载等造成的轧机压制压力突变导致的轴承负荷变化,也会导致轧机轴承在运转过程中出现故障。在实际生产过程中,有些企业片面追求生产效益,缺乏对设备装配过程中重要注意点的准确把握, 轴承元件的不契合,会强行轧制,造成轧制变形,这样在轴承实际运作过程中,就会造成局部压力过大导致轴承运转载荷受到冲击,损坏轴承 。

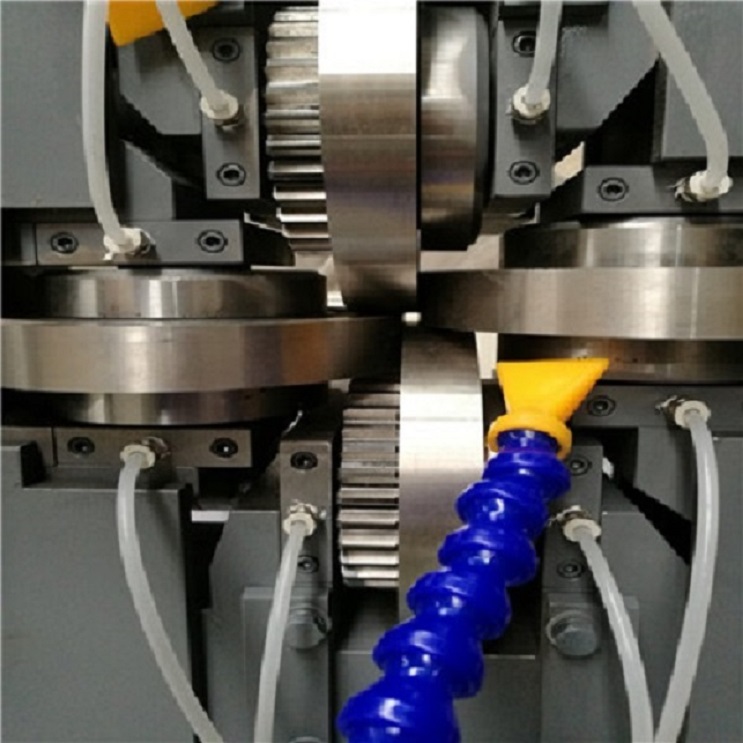

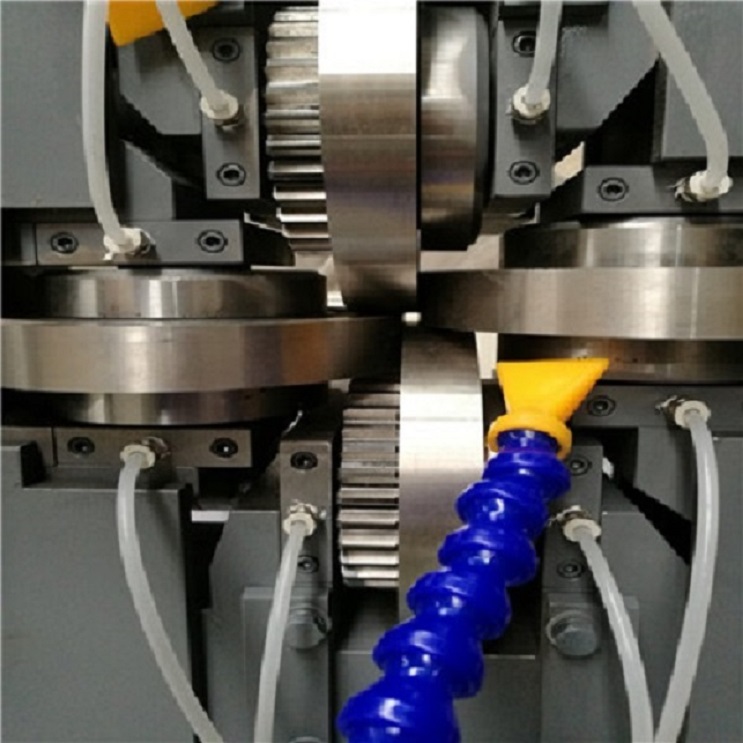

2、润滑系统故障

轧机轴承在运转的过程中需要保证有足够的润滑剂**其润滑,若润滑系统出现故障,造成润滑剂不足,则会导致轴承异响的发生。通常情况下,轧机的润滑系统在正常工作之前,首先要做一次全面的清理和排查,**整个系统的干净、清洁,**轴承中没有粉尘颗粒和其他杂质污物的侵蚀, **轴承运作过程中整个油路的畅通无阻,**润滑系统的正常运行,如做不到这一点,则有可能导致润滑系统的实效, 从而引发轴承故障。

3、人为原因

在轧机轴承故障中,人为因素也不容忽视。有些故障若人力及时清查、谨慎操作,完全可以避免,但却因为操作或排查人员的大意、不谨慎,而造成了轴承或相关联设备元件的故障。其根本原因在于工作人员工作不严谨,在需要认真看护并经常检修的发电设备中未能及时进行维护和保养, 在使用过程中不注意操作规程,对于轧机的具体操作规程了解不详细全面就开始实际操作,因而在实际生产的过程中导致轧机轴承的故障率上升,影响到正常的生产。

精密轧机轴承常见的故障类型

1.1、疲劳剥落

轧机轴承之所以易被损坏,主要是因为其使用环境较为复杂。引起轧机轴承故障的原因有很多,如机器元件的契合度缺失,润滑剂的更换不及时,空气中水分子的侵蚀生锈,空气中粉尘颗粒的污蛀等等。而**负荷的运转,导致轴承本身过热,也会对轴承本身职能效率造成影响,降低轴承的使用寿命。而疲劳剥落就是其中为典型的一种故障。简单而言,疲劳剥落的内在原因在于**负荷的职能工作,内外滚道或轴承圆柱的过力摩擦导致元件受损,致使内外滚道和轴承圆柱间存在间隙,而不及时处理,外部的作用力继续,则相应的间隙就会不断加大,后导致轴承大片剥落,这种现象产生的原因主要是器械过劳,导致轴承过热,如不及时处理, 脱落的轴承碎片进入到整个轧机内部,对轧机的其他元件造成撞击损伤,影响整个轧机的正常运行。

1.2、磨损

轧机轴承磨损是无法避免的一种故障情况,在轧机的实际使用过程中,空气中粉尘颗粒及其他污染物进入轴承内部, 吸取润滑剂中的液体,导致整个轴承的抗摩擦职能作用受到较大影响,随着摩擦力的,轴承的间隙就会慢慢加大, 间隙的,会导致滑道和轴承圆柱的表面粗糙度增加,使轴承运作过程中产生喘震反应。循环往复之下,轴承的内部间隙会不断增加,滑道和圆柱间会越来越粗糙,轴承的寿命也会随之降低,如不及时做好故障排查,清理异物或尘埃, 就会使轴承趋于报废。

1.3、塑性变形

当轴承受到不均衡的外力负荷或者元件的导热不均匀造成轴承元件过热,就会造成轴承元件受损,如滑道出现压痕, 轴承圆柱摩擦受损等,都会影响轴承的正常运行,导致轴承滑道内部的表面剥落。

精密轧机轴承故障的防范对策

1、轴承装配过程中的防范对策

轴承的安装一般分为压入安装和热装两个部分,压入安装一般利用压力机或者人力进行,由于装配技法不到位可能造成轴承轴辊等部位受损,因而在安装时要注意安装力度, 比如四列圆锥滚子轴承的安装过程中,需要首先将轴承步入轴承箱,然后再将轴承箱植入轴颈中。四列圆锥滚子轴承外圈与轴承箱孔亦采用动配合,先将外圈 A 装入轴承箱。同时保证出厂时轴承内外圈以及隔圈都印有字符符号,保证装入曲轴箱的次序,防止轴承游隙的改变。

热装环节一般针对大型轴承而言,由于一般的机械很难产生巨大的推力将轴承压入大型轧机中,因而采用在油中将轴承加热,使其膨胀之后再装入轴上。在使用这种方法时要注意轴承加热的温度一般为 100℃,装配时需要将轴承吊起来进行,安装完毕后还要避免轴承的热胀冷缩对使用的影响,使用轴螺母使之紧固。

2、检查轴承

为了保证轴承装配的质量,需要对轴承进行检查,该检查过程分为装配前的检查、运行中的检查、静止状态的检查、拆后检查等多个环节。

1)在轴承装配前需要对轴承各部分的规格和尺寸进行严格检查,按照相应轧机的正确装配过程对其进行良好的装配, 务必要核对重点器件的尺寸,比如要保证轴承游隙和定位轴承游隙在合理安全的范围内。

2)在运行过程中,也需要通过专业的听检设备,对运行中的轴承进行听检,这一检查过程重点对轴承内部运作情况进行检视,需要使用专业的检测仪进行,提前预防潜在故障的发生。

3)在轴承运转停止后,要及时对轴承相关部件进行检查, 对轴承关键部位有无松动进行检测,以防止污染物对轴承本体的污染,造成轴承过度运转以及损坏。在静止检查过程中, 需要对损伤的轴承进行更换,以免造成更为严重的机械损伤, 使得轴承面临更大风险。

4)轴承安装完毕后,还要对轴承进行进一步的安装校验, 确保其安装不存在纰漏。具体的校验步骤为工人用手旋转轴承,进行听检校验,检查是否存在压痕异响或异物异响。排除压痕异响和异物异响之后,还需要进行动力运转检验,检验在没有负荷作用到有负荷作用,并在慢慢提速的过程中, 是否会存在润滑油泄露的情况,如果出现问题应该及时进行检修。

以上轴承检查环节基本做到了对不同运行状态下轴承健康状况的全面掌握,通过检查也可看出轧机轴承的故障多发且在实际检修过程中存在较大的安全疏漏,只有更加全面细致地完善轧机轴承的检修与保养,才能保证轧机在实际使用过程中尽可能少出现故障。

焦作君航机电科技有限公司历经数年努力,不断创新,所研制生产的不锈钢三角丝精密四辊四联轧、矩形弹簧钢丝五联轧、异型线材四联轧、矩型线三联轧+牵引等设备受到国内外客户高度认可。欢迎广大客户来电咨询!

http://zzyh0371.cn.b2b168.com